クロストーク

Cross Talk

CROSS TALK 01

人事トーク

「ホントは聞きたかったこと」、

ぜんぶ聞いてみた!

1年目人事が先輩に聞く、MGCウッドケムの“リアル”

トークメンバー

管理部

2025年新卒入社

H.Y

管理部

2017年中途入社

H.T

CROSS TALK 01

人事トーク

「ホントは聞きたかったこと」、

ぜんぶ聞いてみた!

1年目人事が先輩に聞く、MGCウッドケムの“リアル”

トークメンバー

管理部

2025年新卒入社

H.Y

管理部

2017年中途入社

H.T

MGCウッドケムの人事担当・H.Yは、新卒1年目。

自らが就職活動をしていたとき、「選考途中では聞きにくかったけれど、本当は知りたかったこと」がいくつかあったといいます。

そこで今回は、そんなH.Yが先輩であるH.Tに、「学生が気になるけれど、少し聞きづらい素朴な疑問」を率直にぶつけました。

実際に働く人事担当の2人を通して、MGCウッドケムのリアルな職場環境を感じ取っていただければと思います

01 MGCウッドケムの志望者は、どんな企業を受けている?

H.Y:まずお聞きしたいのは、「MGCウッドケムの志望者は他にどんな企業を受けているか」です。H.Tさんは長年人事をされていて、どんな傾向を感じますか?

H.T:これは職種によって異なりますね。技術開発職の志望者は、化学系や生物系専攻の学生が中心ですが、共通してやはりメーカーを受けている方が多いです。生物系の学生に限ると、食品や香料メーカーが多めでしょうか。営業職や管理部門職の志望者は、メーカーに限らず、商社や銀行、住宅など、幅広い業界を受けている印象です。ちなみにH.Yさんはどうでしたか?

H.Y:私はもともと医療業界をみていたのですが、夜勤があるなどワークライフバランスの取りにくさを感じて、一度就活を仕切り直しました。そしてたまたま当社に出会い、ワークライフバランスが整っていることに加え、社会貢献性の高い事業に魅力を感じて志望しました。

H.T:銀行からの内定も出ていたんですよね。当社を選んでくれてよかったです(笑)。

02 異動・転勤の頻度は?

H.Y:学生からすると、異動や転勤がどれくらいあるのかが気になるものの、正直少し聞きづらいと思います。例えば「入社何年目から異動がある」といった決まりはありますか?

H.T:明確な決まりはないのが現状です。ただ、入社5年目くらいまでに一度は異動を経験してほしいな、という考えはあります。年齢を重ねていくと、結婚などのライフイベントが発生してくるのでなかなか思うように転勤、異動が難しくなってきます。なので、会社としては若手のうちに幅広い経験をしてほしいという背景があります。一方で、異動がまったくない社員もいて、絶対に転居を伴う異動があるというわけでもないです。この点は、社内でも制度の検討を進めているところです。

03 出張の頻度は部署によって異なる?

H.Y:出張の頻度はどうですか?

H.T:これは部署によって大きく異なりますね。営業は出張が多く、1週間に1回くらいのペースで宿泊を伴う出張があります。頻度としては営業が一番ですが、技術開発部も月に2〜3回、営業に同行しての出張があります。H.Yさんも、3ヶ月に1回くらいは出張に行っていますよね?

H.Y:そうですね。管理部の出張は少ないですが、数か月に1回他工場に行ったりしますね。また、週に1回は採用や人事などの業者の方と面談をする機会があります。思っていたよりも社外の方と接する機会が多くて驚きました。

H.T:どの部署も社外の方と話をする機会を大切にしています。自分たちだけで考えていると視野が狭くなりがちですからね。お客さまや業者の方の異なる視点を取り入れることで、「社会に貢献できる会社」により近づけると思っています。

04 社員の距離が近い理由は?

H.Y:当社に入って思ったのは「社内の雰囲気のよさ」です。これは入社前から感じていて、私の志望動機の1つにもなったのですが、社員の距離が近く、異なる拠点の社員同士でも仲良く話している場面をよくみかけます。そうした雰囲気は、どうして生まれるのでしょうか?

H.T:営業と技術開発の担当者は、お客様のところに一緒に行く機会が多いので、自然と距離が近くなります。また、新入社員研修で各部署を回る機会があり、そこで顔を覚えることもあると思います。当社は大企業というわけではないので、お互いに顔と名前が一致しやすいです。これからも、気軽に話ができるような環境をつくっていきたいと思っています。

05 部署ごとの特色はある?

H.Y:部署ごとの雰囲気の違いや、その部署のカラーのようなものはありますか?

H.T:営業部はとにかく楽しそうにいつも喋っているイメージですね(笑)。

H.Y:確かにそうですね(笑)。

H.T:私たち管理部は割と静かで、仕事中は黙々と、休憩の時は仲良く話していて、メリハリがあります。技術開発部も若手が多いこともあり仲がよさそうですし、製造部も常に手を動かしているわけではないので、何人か集まって会話している風景はみかけます。

06 飲み会やイベントの頻度は?

H.Y:皆さん仲がいいなと思いますが、飲み会の頻度はどうですか?

H.T:強制参加の飲み会はありません。ただ、「できれば参加してほしい」というものは、年に2回ほどあります。毎年9月末に大きな全社会議があるので、その後に「どうですか?」と声をかけるのと、年末には各部署で忘年会があります。その他は、個人で「今日行かない?」「来週行かない?」と誘い合っていますね。私は出張に行く時は事前に「この日出張で行くからどう?」と声をかけています。

H.Y:ちなみに、「できれば参加してほしい」という飲み会は出席しなくても大丈夫なのでしょうか…?

H.T:強制ではないので大丈夫ですよ(笑)。実際に、絶対誘っても来てくれない男性社員が1人いるんです。でも別に“人が嫌い”とかではなくて、それがもう彼のキャラとして定着していて、みんな分かっているんですよね。断られるのは分かっているけど、果敢にチャレンジする人もいます(笑)。その社員もまれに参加してくれることがあり、そんな時は、「今日はレアキャラが来てる!」と盛り上がっています(笑)。

H.Y:そんな多様性もすごく当社らしいなと思います。その社員、私も誘ったことがあるのですが、やっぱり断られました(笑)。

H.T:そうなんですね(笑)。でも、それで関係が悪くなるとか、そういうことはないですよね。誰にでも個性やペースがあるので、無理に合わせなくていい。けれども、お互いに意見をだし合える。助け合える。そんな風通しのいい社風があると思います。

07 長く活躍している社員の特徴は?

H.Y:長く活躍している社員の「共通項」はありますか?

H.T:共通するのは「さまざまなことに興味を持てる人」だと思います。当社では営業に配属されたからといって営業だけやればいいということではなく、例えば、今回の採用サイトの撮影のように、採用活動のお手伝いをお願いすることもあります。ですので、幅広いことに興味を持ち果敢に取り組める人にとっては“飽き”が来ず、思いがけないキャリアアップができると思います。逆に、「ルーティンだけをしっかりやりたい」という人だと、少し難しいかもしれません。

H.Y:確かに。私も管理部に配属されて感じたのですが、管理部だけで完結する仕事は少なく、他の部署の方と協働する機会も多いです。また今回のように、採用サイトをつくる仕事に関わるとは入社前には想像していませんでした。「これだけをやりたい」と固まっている人はフィットしにくいかもしれませんね。

08 退職する人の理由は?

H.Y:退職される方の理由としては、どんな内容が多いですか?

H.T:理由はさまざまですが、根本にあるのは自身のキャリア形成と会社が求めるキャリア形成のズレにあると考えています。

H.Y:なるほど。そのズレをなくすためになにか取り組んでいるのですか?

H.T:はい。大きく3つあります。1つめは、採用時と入社後のイメージにギャップを生じさせないことです。この採用ページや面接などで「ウッドケムらしい働きがい」を伝えていきたいと思います。

2つめは、ライフステージに合わせた働き方を選択できる制度です。当社としてはジョブローテーションを通じて、多様なスキルを身につけてキャリアアップしてほしいと考えています。しかしながら、育児や介護などで転勤ができない時期があります。そのようなライフイベントが生じた際は、「転居を伴う転勤なし」という働き方を選べるようにしました。

3つめは、自分の仕事に誇りを持てるような環境づくりです。自身の仕事が社会や社内にどう役に立っているのかを実感できるよう社内報やポータルで情報発信をしています。

H.Y:会社としても、社員には長く働いてほしいからこそ、いろいろな取り組みをしているのですね。

H.T:その通りです。社員の皆さんが安心して働ける環境をつくるのが、私たち管理部の大きな役割です。

09 若手社員の意見も通る?

H.Y:当社の魅力のひとつが、入社1年目からでも新しい仕事、大きな仕事を任せてもらえる環境があることだと感じています。私は現在、社内報の制作を担当しているのですが、本来は来年度にスタートする予定だったものを、今年度に前倒しでやらせていただくことになりました。最初は驚きましたが、面接で「やってみたい」と伝えたことを覚えていてくださって、すぐに実現の場をつくっていただけたのがすごく嬉しかったです。

H.T:社内報の制作は、まずH.Yさんに1年間、会社全体をみてもらってから任せたいと考えていたんです。でも、H.Yさんは自分の意見をしっかり言えて、やらされ感がなく、自主的に取り組む姿勢を感じたので、「できそうだな」と思い予定を早めました。当社は“自ら手を挙げた人に任せる”文化があると思います。「できるかどうか」よりも「やってみよう」という気持ちを応援する社風ですね。

H.Y:今回の採用サイトの制作も、もともとは来年度の予定だったんですよね?私たち新入社員が就職活動で感じた当社の改善点を話し合う機会がありました。その時に「学生視点の情報が少ない」と伝えたところ、「それなら今年度のうちに採用サイトをつくろう」という話になって本当に動き出し、そのスピード感に驚きました。

H.T:H.Yさんらが入社した4月の後半に新入社員の皆さんの声を聞いて「これは早急に手を打たないと…」と感じました(苦笑)。当社では「意見を言っても聞いてもらえない」という雰囲気は全くなく、若手社員の声がきっかけで会社が動くことも多いと思います。

H.Y:確かにそうですね。自分の意見を聞いてもらえて、さらには実行されていくと自然と責任感が生まれ、モチベーションも高まると感じました。今後もより会社を支えながら、自らも成長できるように頑張りたいと思っています。本日はありがとうございました。

H.T:こちらこそ、ありがとうございました!

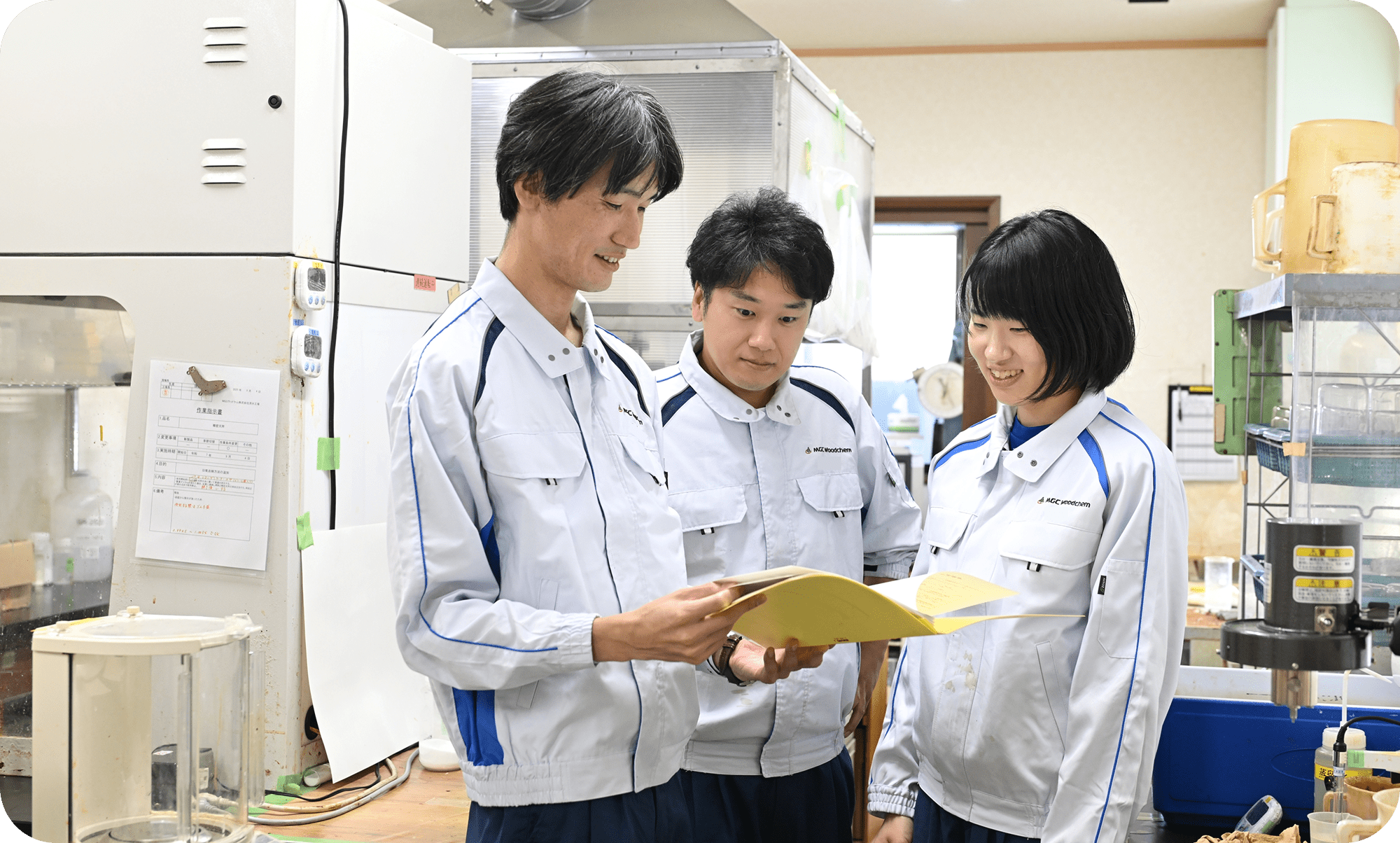

CROSS TALK 02

技術開発職座談会

「研究が好き」を仕事にする。

仮説を立て、お客様の声で磨く。MGCウッドケムの技術開発とは?

トークメンバー

技術開発部

2016年新卒入社

K.K

技術開発部

2018年新卒入社

K.N

技術開発部

2025年新卒入社

S.A

CROSS TALK 02

技術開発職座談会

「研究が好き」を仕事にする。 仮説を立て、お客様の声で磨く。MGCウッドケムの技術開発とは?

トークメンバー

技術開発部

2016年新卒入社

K.K

技術開発部

2018年新卒入社

K.N

技術開発部

2025年新卒入社

S.A

実験が好き。研究が好き。ですが、大学の「研究テーマ」ではなく、仕事として研究をするとしたら、どんな日常が待っているのだろう。

MGCウッドケムの技術開発部では、一般的な会社の研究部門とは異なり、扱う領域は広く、基礎化学から材料設計、製造スケールの検証、さらにはお客様との共同開発、納入後には自ら手掛けた製品が適切に機能しているかを確認する業務まで携わることができます。

そこには、研究室で培った思考力や実験力をベースにしながらも、現場に足を運び、使う人との対話を重視する、独自の研究開発スタイルがあります。

工学・物理化学・生態学——まったく異なる専攻を経て同じ職場に集まった3人の技術者が語るのは「研究が社会につながる面白さ」。

研究に夢中になれる環境はそのままに、成果が製品として世の中に出ていく。その醍醐味を伺いました。

01 化学、物理、生態学――異分野から集まった3人がMGCウッドケムを選んだ理由

——まずは、皆さんのご経歴を教えてください。まずは先輩となるK.Kさんからお願いします。

K.K:はい。私は工学部で化学系を専攻し、大学院では生命科学の分野に進みました。タンパク質を扱う研究で、実験そのものは面白かったのですが、生物を相手にする研究はどうしてもファジーな部分があり、仕事にするにはもう少し再現性の高い領域がいいなと感じていました。そのため、大学時代から得意だった化学の知識を活かせるメーカーを志望しました。

——化学メーカーの中でも、MGCウッドケムに惹かれた理由はどこにありましたか?

K.K:接着剤という素材が面白いと思ったんです。単に“貼る”だけでなく、何をどう貼るのか、温度や環境によっても性質が変わるため、化学の知識を幅広く使えそうだと感じました。

——ありがとうございます。続いてK.Nさんはいかがですか?

K.N:私は化学と物理の両方にまたがるような分野を専攻していました。学生時代はとにかく実験が好きで、ずっと実験室にいましたね。就職活動のときも、「実験にどれだけ力を入れている会社か」を軸に探していました。

——MGCウッドケムに入って、その点はいかがでしたか?

K.N:理想どおりでした。もちろん会社ですから、求められるテーマに沿って実験をすることも多いですが、一方で、自分の興味から別の実験を試す自由もあります。自分のアイデアを小規模でもカタチにできる余地があるのは、すごく魅力ですね。

——そして2025年入社のS.Aさんの専攻は少し異なる分野ですよね?

S.A:はい。私は森林生態学を学んで、大学院では動物生態学を研究していました。研究室の同期は、博物館職員や公務員を目指す人が多かったですね。でも私は、研究を仕事にするというより、“知らない分野に飛び込んでみたい”と思っていました。

——接着剤の世界に興味を持ったきっかけはありましたか?

S.A:正直、まったく知らない分野でした。だからこそ興味深かったです。接着剤は生活していて頻繁に使うものではないですが、建材や家具、車など、日々の生活に欠かせないあらゆる製品に使われています。知らない分野であればあるほど、学べることが多い。そう思って志望しました。

——これまでの学びが活かせないという不安はなかったですか?

S.A:大学院まで研究をしていたことで、課題を見つけて、仮説を立てて、検証して、考察する——その一連の流れが身についていたのは大きかったです。分野は違っても、その「研究の型」は共通なので、今の仕事でもそこは活きていると感じます。

02 “全部やる”スタイルがMGCウッドケムらしさ

——皆さんが所属する技術開発部では、どんな流れで製品を生み出しているのでしょうか。

K.K:私とK.Nがいるのは平塚工場の「成長事業研究室」で、木質建材向け事業に続く新しい分野の研究開発を担当しています。私はホットメルト接着剤、K.Nは抗菌剤をメインに扱っています。一方、S.Aさんがいる清水工場の「基盤事業研究室」は、当社の主力である木材用接着剤の研究を担当していて、製品の規模も大きいです。それぞれテーマは違いますが、研究室の進め方には共通点があります。

——どんな共通点でしょう?

K.K:端的に言うと「最初から最後まで自分でやる」ことです。市場やお客様の課題を探すところから始まり、原料を選定し、配合を考えて試作し、製造スケールで再現できるように条件を整える。試作品を営業担当と一緒にお客様へ持っていき、反応を聞きながら改良していく。さらに量産に移行するときには、製造現場とのすり合わせもおこないます。企画・実験・製造・技術サービスまで一気通貫です。

——他社だと、そこまで1人で担うことは珍しいですよね。

K.N:そう思います。性能を確認するだけでなく、「この条件なら製造工程に無理がないか」といった実際のラインとの調整もおこないますし、トラブルが起きたときには製造現場にも立ち会います。それが大変なときもありますが、逆に“製品が世に出るまで”を自分の目で見られることはやりがいですね。

S.A:私はまだ入社したばかりですが、それはすごく感じます。お客様の声を直接聞いて、その内容をもとに自分で実験計画を立てて、結果をまとめて報告する。研究テーマを“与えられる”というより、“自分で作る”感覚に近いです。だからこそ責任も大きいですが、その分成長も早い気がします。

03 理論を探究する力を、社会に応える力へ

——大学の研究と、今の技術開発の仕事を比較して、大きな違いはどこにありますか?

K.N:大学ではテーマがあって、とことん掘り下げていく研究スタイルが基本ですが、会社では「お客様にとって最適かどうか」が判断基準になります。同じ実験だとしても、目的が全く違います。たとえば、大学では結果の正確さを追い込みますが、会社では「実際の現場で使えるか」「再現性があるか」を重視します。深く掘るよりも、いろいろな目線で検討して最適解を探すイメージです。

K.K:たしかに。会社としての研究開発では、現実的に使えるかどうかが最も大事で、どんなに良い性能でも、コストが合わなければ採用されません。その意味では、理屈よりも実用を考えるようになったのは大きな変化でしたね。

S.A:私は逆に、そこが最初から面白いと思って入社しました。大学ではずっと動物相手のフィールドワーク中心だったので、実験というより観察に近かったんです。なので、大学とは異なり、お客様に必要とされるものをつくるために試行錯誤するところに興味をもちました。でも、実際には技術開発部ではお客様の現場に行くことが多くあります。「技術開発職なのに、こんなに出張多いの?」と、友人には驚かれます(笑)。現場を見て、直接お客様の生の声を聞いてから研究に戻るほうが、納得感がありますよね。

K.N:それ、わかります。私も最初は「技術開発職が外に出るの?」と思っていました。ですが、実際にお客様のもとへ行ってみると勉強になることがすごく多いです。どのように使われているかを直接見ると、自分が考えていた条件がいかに机上だったかと痛感することもあります。

K.K:S.Aさんの場合、もともと観察型の研究だから、現場での気づきが活きてそうだよね。

S.A:そうですね。お客様のところで“現象を見る”って、フィールドワークに通じるところがある気がします。観察眼とか、仮説を立てる感覚は、案外共通しています。

K.N:研究スタイルが違っても、結局は“考えて試す”が基本ですよね。

——大学で磨いた研究力を基礎として、現場に活かしていくのですね。

K.K:はい。理論やデータだけでなく、実際の“使われ方”を想像していく。そこにメーカーとしての研究の面白さがあります。私自身も、最初は研究室で完結する仕事だと思っていましたが、今は外に出て人と話すほうが性に合っていると感じます。

K.N:私は正直、最初は外に出るのが嫌でした。ずっと研究していたいタイプなので(笑)。ですが「研究の延長だ」と気づいてから楽しめるようになりました。お客様と話すとヒントをもらえることが多いんです。最初こそ緊張しましたが、今ではお客様訪問や展示会で積極的に声をかけるようになりました。

S.A:私は研究室にこもっていると、気づけば夜になっているようなタイプなので(笑)、現場に行くことで日々のリズムがつくれて、いろいろ人と話せることを新鮮に感じています。

K.K:技術開発は「いいものだから使ってもらいたい!」と理想を押しつけがちになるけど、お客様のニーズとずれてしまうこともあります。お客様が今、そして将来必要になることを考えることが大事。「お客様に会うことで研究が進む」というのは間違いありません。

04 研究が“誰かの役に立つ”と実感した瞬間

——これまでの仕事のなかで、特に印象に残っているエピソードはありますか?

K.K:ひとつ思い出に残っているのは、当社のホットメルト接着剤を検討していたお客様から相談を受けていた課題を、数年かけて解決して、カタチになったときのことです。最初に話をいただいたときは、解決策が見いだせず、お客様に対して「これは難しいかもしれません」と答えるしかなく悔しい思いをしていました。偶然良い原料を見つけて、もう一度挑戦してみた結果、お客様が当初求めていた理想の性能には届かなかったものの、それまでよりも高い性能を出すことができました。この配合を見つけられたおかげで別のお客様からの引き合いにつながったり、新しい取引先との関係が生まれたりして、「諦めずにやってよかった」と思いましたね。

K.N:私は入社2~3カ月目のときのことが忘れられません。研修中の身で、まだ右も左もわからない状態だったのですが、あるお客様の小さな案件を1人で任されました。営業担当と訪問して要望をお伺いし、自分なりにデータを集めて提案を持っていったら、そのまま採用が決まったんです。「自分の研究が社会の役に立った」という実感を初めて得られた瞬間でした。

K.K:それはすごいね。2カ月目で採用はなかなかないよ(笑)。

S.A:私はまだ大きなプロジェクトの経験はないのですが、社内でレポートを出すたびに「これはどういうこと?」「こういう考え方もあるよ」といった反応をもらえるのがうれしいですね。自分の取り組みをちゃんと見てくれている人がいると思えるし、意見をもらうことで考えが深まります。

K.N:そういうやり取りがあるのはいいですよね。部門の枠を超えて、みんなで考えている感じがあって。

K.K:会社の規模が大きくない分、誰かの研究テーマを“自分ごと”として見る文化があると思います。他の人の成果を見て「それ面白いね」って声をかけたり、逆に相談されたり。そういうのが刺激になりますね。

——所属する拠点が異なっていても、コミュニケーションを取る機会はありますか?

S.A:この中で私は清水におり、K.KさんとK.Nさんは平塚の勤務です。直接会う機会は少ないですが、電話やチャットで気軽に質問できるので、距離は感じません。この前もどうしてもわからないことがあって、思い切って5人くらいの先輩にまとめてメッセージを送ったら、全員から返ってきました(笑)。その中でも一番早く返信をくれたのがK.Nさんでした。

K.N:あのときね(笑)。拠点が違っても質問してくれるのは素直にうれしいです。部門や拠点、社歴の壁を越えて、話しやすい雰囲気はあると思います。

S.A:そうですね。理系の人ってちょっと話しかけにくいイメージがあったのですが、皆さん本当にフランクで。今日のインタビューも新入社員研修でお会いしてから数カ月ぶりに再会しましたが、2人とも変わらず話しかけてくださって。そういうところもすごくありがたいなと思いました。

K.K:社員数が多くない分、全員の顔が見えるし、何か問題が起きても「誰が何をしているか」が把握でき、お互いにカバーできています。

K.N:やはり技術開発職は、研究や考察だけでなく、コミュニケーションが大事だなと思います。誰かが何かに気づいて、それを共有できる環境があると、研究もスピードアップします。ここではそれが自然とできている気がしますね。

05 “理系らしさ”と“多様性”が共存する職場

——MGCウッドケムらしさを、一言で表すとしたらどんな会社でしょうか?

K.K:うーん……難しいですね(笑)。真面目な人が多いですが、いい意味で変わった人もいます(笑)。集団として見ると、やっぱり理系っぽい会社だと思います。でも、年齢もキャリアもばらばらなのに、関係性はフラットです。

K.N:大学の研究室の雰囲気がそのまま会社になっている印象もあります。仕事の話だけではなくて、雑談も多いです。お互いに遠慮しすぎない距離感に居心地のよさを感じます。

S.A:一人ひとりの個性が強いですよね。全くキャラが被っていないと思います(笑)。でも、皆さん共通して「お客様のために」とか「どうすれば良いものができるか」をすごく考えていて、向いている方向は同じだなと思います。

K.K:技術開発職はどちらかというと“自分の研究を突き詰めたいタイプ”が多いと思うのですが、当社のメンバーは使う人の視点をしっかりと持っています。

K.N:一言で表すと「お客様想いで、ちょっと変わった人が多い会社」でしょうか?

S.A:それ、すごくしっくりきます(笑)。

06 学生へのメッセージ ―専攻よりも“考え抜く力”があなたの武器に

——最後に、技術開発の仕事に興味がある学生の皆さんへメッセージをお願いします。

K.K:私は生命科学を専攻していて化学メーカーに入ったという、少し変わった経歴ですが、結果的に専攻が違うことは全くハンデではなかったです。理系で研究をしてきた人なら、仮説を立てて、実験して、考察する。そのプロセスが身についていると思います。それがあれば、分野が違ってもいくらでも学べますし、会社に入ってから覚えることの方がずっと多いです。むしろ、バックグラウンドが違うからこそ、視点も違って面白い議論ができます。研究の基礎力は、どんな分野に行っても必ず活きると思います。

S.A:本当に同感です。私は生態学を学んでいましたが、考える力や、観察して仮説を立てる感覚はまったく同じだと感じます。それに、異なる分野へ進んだとしても「意外とここで自分の知識が役に立つんだな」って思う瞬間が何度もありました。知らない世界に飛び込むのは勇気がいりますが、ゼロから始めるって、マイナスがないということです。ただ知識が増えていくだけで、未知の分野に挑戦するのってすごく楽しいです。

K.N:私の場合は、化学を専攻してそのまま化学メーカーに就職したのですが、同じ理系でも“続ける力”のほうが大事だと思っています。研究は失敗の連続です。学生時代にそれを何度も経験して、どうやって乗り越えるかを考えた人は、社会に出ても強い。だから「専門知識があるかどうか」より、「実験をやり抜いた経験」が武器になると思います。この会社は、その“やり抜く力”をしっかりと活かせる環境だと思いますね。

——分野は違っても、皆さん共通して“研究で培った姿勢”を大切にされているのですね。

K.K:そうですね。結局、理系の強みって「考え抜くこと」だと思います。それを社会で発揮できる場所を見つけられたら、どんな専攻でもきっと楽しいと思います。

K.N:本当にそう思います。実験が好き、研究が好き。その気持ちを大事にしてほしいですね。

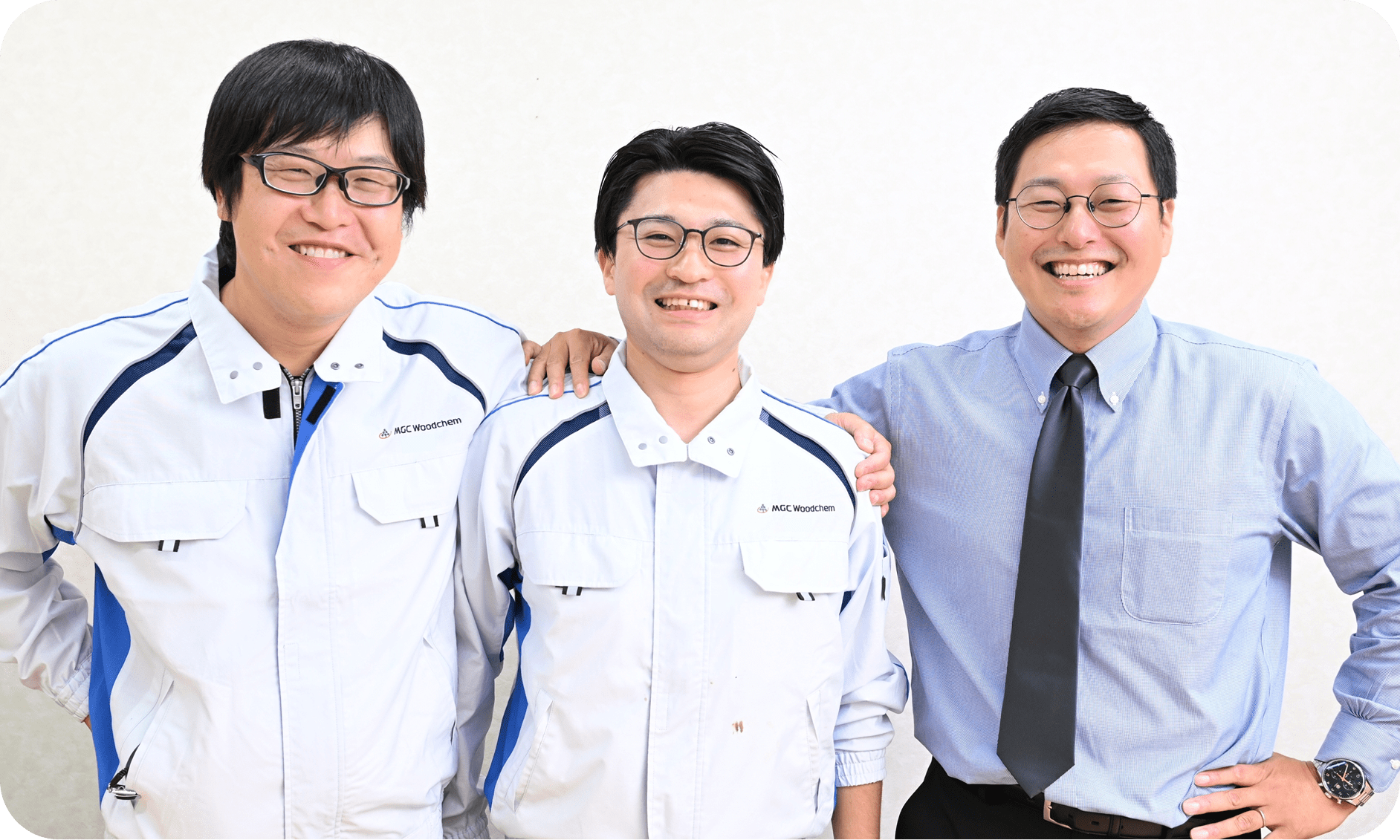

CROSS TALK 03

新商品開発ストーリー

サステナブルを“理想”で終わらせない。

研究・製造・営業が挑んだ、新しい接着剤開発ストーリー。

トークメンバー

製造部

2008年中途入社

S.N

技術開発部

2024年新卒入社

T.T

営業本部

2009年新卒入社

Y.T

CROSS TALK 03

新商品開発ストーリー

サステナブルを“理想”で終わらせない。 研究・製造・営業が挑んだ、新しい接着剤開発ストーリー。

トークメンバー

製造部

2008年中途入社

S.N

技術開発部

2024年新卒入社

T.T

営業本部

2009年新卒入社

Y.T

「新しい接着剤をつくる」。

そう聞くと、白衣を着た研究者が試験管を覗き込む姿を思い浮かべるかもしれません。

ですが、MGCウッドケムの開発現場は、それだけではありません。

私たちが開発したのは、木材に含まれる成分を生かした環境配慮型の接着剤「LPF」。

試作を重ねる技術開発部、製品を安全につくり出す製造部、お客様の声を受け取って次の改良につなぐ営業本部。3つの部門が一体となって進めてきました。

「お客様にとってベストな製品をつくりたい」。

そんな想いを胸に、それぞれの部署がひとつの目標に向かって歩んだ軌跡。

6年にわたる挑戦の中で、何が生まれ、どう連携が深まったのか。

その舞台裏をお伝えします。

01 目指したのは「環境対応と品質の両立」

——まず「LPF」とはどんな製品なのか教えてください。

T.T:LPFは、木材を接着して合板を作るときに使用する接着剤です。名前の由来は「Lignin(リグニン)」「Phenol(フェノール)」「Formaldehyde(ホルムアルデヒド)」の頭文字。これまで化石資源からつくられてきたフェノールの一部を、木材に含まれる成分である「リグニン」に置き換えることで、環境負荷を減らし、「木から生まれた木をつなぐ接着剤」を生み出そうという開発が始まった製品です。

——環境に配慮した新製品の開発ということですね。

Y.T:はい。今は世間的にも環境への注目が高まりどの企業も脱炭素やサステナブルの方向へ動いています。そのなかで私たちは、自然由来の原料を使っても、品質や使いやすさを落とさないことを大切にしています。

S.N:単に「エコだから良い」では終わりません。お客様が安心して使えるか、どんなお客様の現場でも性能を発揮できるか。そこを見極めながら、長い時間をかけて研究を進めてきました。

——新製品の研究はいつごろから始まったのですか?

T.T:私が入社したときにはすでに始まっていました。2019年から実験をはじめ、新入社員の私もこのプロジェクトに加わりました。

Y.T:当社は、「化学の力で安全な住環境と持続可能な社会に貢献する」というミッションを掲げています。新製品開発もその考えの延長線上にあります。

——理念の実現に直結した開発だったのですね。

S.N:そうですね。製品の性能を上げることはもちろんですが、社会にとって価値のある製品にする。その視点を常に持って取り組んできました。

02 「自然由来」という不確かさ。リグニンとの“格闘”

——「木材に含まれる成分を使う」というアイデアは環境にやさしい一方で、実際の開発では多くの壁があったそうですね。

T.T:一番の課題は、リグニンが“自然のもの”だということでした。木の種類や産地、抽出方法によって性質が異なってきます。そのため、同じ条件でつくっても少しずつ結果が変わる。この“ばらつき”をどう安定させるかが、最初の大きなハードルでした。

Y.T:リグニンは、見た目は黒っぽい粉のような素材なんですけど、同じ木でも抽出方法が違えば別物になります。それを工業製品として安定した品質にするのは、やはり簡単ではありません。

——自然由来ゆえの難しさがあったのですね。

T.T:はい。だからこそ、配合を少しずつ変えながら、接着力を保てる組み合わせを探しました。本当に、何度も何度も試しましたね。条件を少し変えるたびに、結果が良くなったり悪くなったり…。それでもデータを積み上げていくうちに、少しずつ“この方向ならいけそうだ”という手応えを感じるようになりました。

——どのように方向性を見つけていったのでしょうか?

T.T:国の研究機関や大学の先生にも相談しました。リグニンをどう扱えば安定した性能を出せるのか、論文や実験の知見を参考にしながら、少しずつ当たりをつけていきました。

S.N:外部の知見を取り入れながらも、最終的には自分たちの現場で試して確かめる。「理論上できる」ではなく「実際に作っても問題ない」ことを確認するのが、私たちの開発です。地味なように見えても、そうした一つ一つの積み重ねが大きな成果につながります。

——何度も試すなかで、「これはいける」と感じた瞬間はありましたか?

T.T:ある配合で課題であった自然由来のばらつきに影響されることなく接着剤として求められる規格を安定してクリアできたときですね。実際の使用環境を想定した接着性能評価においても “これは!”と感じる瞬間があり「これならお客様の現場でも使えるかもしれない」と思いました。まさに「研究室から現場へとつながる第一歩」でした。

03 研究から製造へ。安定生産への新たな戦い

——実験で手応えをつかみ、次は製造現場での挑戦となりますが、どんな困難がありましたか?

S.N:研究室で少量を生産するのと、工場で大量生産するのはまったく勝手が異なります。実験用の小さな容器では問題がなくても、大きな釜(かま)で生産すると熱の伝わり方が変わったり、混合度合が不均一になったりする。それを安全に、そして安定してつくれるようにするのが製造の仕事であり、難しさでもあります。

——安全面にも注意が必要なのですね。

S.N:はい。化学反応は発熱するので、冷却が追いつかないと危険なこともあります。だから、原料を入れる順番や温度管理を何度も確認して、異常が起きないように細かく条件を詰めていきました。

——製造部だけでなく、技術開発部の方々も一緒に現場に入ったと伺いました。

S.N:そうですね。当初、リグニンは、手作業で投入していましたが、技術開発部のメンバーにも実際に見てもらったことで「このやり方だと大変だね」「ここを変えたらもう少し安全にできそう」といった話が自然に出てきました。開発担当者からも「現場の負担を減らすには、資材の形や作業手順を見直す必要がある」と実感したようです。そうしたみなさんの気づきから、新しい改善案が生まれました。

——研究室だけでは見えない課題が現場で見えてくるのですね。

T.T:本当にその通りです。性能が良くても、製造する人が疲弊してしまうようでは事業としては成立しません。現場を見て、どうすれば安全で効率的につくれるかを一緒に考える。それも開発の大事な仕事だと感じました。

04 開発と製造の成果を現場でも。お客様との対話で製品は完成する

——この新製品開発において、営業本部としてはどのような関わり方をしていましたか?

Y.T:新製品をお客様に提案するには、「なぜそれを使うのか」をしっかり説明できなければなりません。技術開発部門がどんな狙いで開発しているのか、どんな効果があるのかを理解したうえで、お客様と話すことが大切です。

——営業というより、“橋渡し役”ですね。

Y.T:まさにそうです。私たち営業は、お客様の現場と会社をつなぐ立場です。新製品を導入する際には、「これまでと同じやり方では使えない」こともあります。たとえばLPFの場合、原料の特性上、タンクをいったん空にして新しい配合に切り替えるなど、少し手間がかかることもあります。だからこそ、事前にお客様としっかり話し合い、納得してもらってから使っていただくようにしています。

——そうした調整も営業の大切な仕事なのですね。

Y.T:はい。単に「環境に良い製品です」と押し付けるのではなく、「どういう価値があるのか」「どんなメリットがあるのか」を伝える。そして「これなら使ってみよう」と思っていただくまで、きちんと対話を重ねます。そのプロセスを丁寧にやることで、信頼関係を築けると感じています。

——実際に新製品を使われたお客様の反応はどうでしたか?

Y.T:ありがたいことに、「問題なく使えるよ」といった声をいただきました。現場テストのときも、「性能が安定している」と笑顔で言ってもらえて、その瞬間はやっぱり嬉しかったですね。すぐに技術開発部のメンバーに電話して、「お客様が喜んでいたよ」と伝えました。みんな「本当ですか?」と喜んでくれて、電話越しでも雰囲気が和らいだのを覚えています。そうやってお客様からの声を共有することが、次の改善や挑戦のモチベーションになっていると思います。

S.N:営業の皆さんがお客様の声を細かく拾ってくれるので、私たちもとても助かっています。「お客様がこういうところで困っているらしい」と聞けば、すぐに原因を考えられます。そのやり取りがあるから、工場としても柔軟に対応できるんです。

——お客様の声が開発や製造に戻っていく。まさに好循環ですね。

Y.T:そうですね。お客様の課題を一緒に解決していくなかで、次の製品づくりにつながるヒントが生まれます。そういう意味で、今回の開発はまさにチーム全体の取り組みだったと思います。

05 部門を越えた関係性。“近さ”が生むスピードと信頼

——技術開発部・製造部・営業本部とそれぞれ役割は違いますが、皆さんの話を聞いていると、部門の垣根があまり感じられません。その秘訣はありますか?

S.N:技術開発部と製造部に関しては、同じ拠点で日々仕事をしています。お互いに困ったことがあれば、すぐに声をかけて一緒に検証できる。この“物理的な近さ”が連携の取りやすさにつながっていると思います。製造部としての朝のミーティングには、技術開発のメンバーに加え、出張に来ている営業のメンバーも顔を出してくれます。「今日はこんな傾向がある」「この設備を点検する」といった話を共有しておくと、それを聞いた技術開発が「じゃあ、あの製造の条件を変えた方がいいかも」と気づいたりする。そんな日常的なやり取りが自然にあります。

Y.T:確かにそうですね。ミーティングを待たなくても、「ちょっと相談したい」で動くこともあります。スピード感を持って連携することで、困りごともトラブルも大きくなる前に解決できます。

——正式なミーティング以外でも、情報が行き来しているのですね。

T.T:はい。たとえば製造で「この作業がちょっと大変」と聞いたら、「じゃあ工程を変えたらどうですか?」とその場で話し合うこともあります。部署をまたぐ相談はハードルが高いかもしれませんが、当社は互いの顔と名前がわかる規模だからこそ、遠慮せず気軽に連携できるんです。

S.N:仕事だけの関係性ではないからこそ、意見をいいやすいのもあると思います。休憩中もよく話しますし、出張では一緒に食事に行くこともあります。お互いの人柄が分かっているから伝わりやすく、過度に上下関係を意識せず「一緒にいいものをつくろう」という気持ちを持つことができています。

Y.T:「できません」ではなく「どうすればできるか」を一緒に考える。そういう前向きな会話が自然と生まれるのも、関係がフラットだからだと思います。最終的な目標はお客様によりよい製品を届けること。だから、部署の違いよりも“同じチームの一員”という意識の方が大きいですね。

06 環境対応は原料から。グループ一体で描く未来

——サステナブル製品の開発は、グループ全体の取り組みとも深く関わっているそうですね。

S.N:はい。私たちは三菱ガス化学グループの一員として、原料の段階からサステナブルなものづくりを目指しています。たとえば、接着剤の主な原料であるホルマリンは「メタノール」という物質からつくられていますが、三菱ガス化学はこのメタノールを、二酸化炭素やバイオマスから作り出す技術を持っています。そのメタノールを使えば、ホルマリンも環境にやさしい原料に変えられる。つまり、グループ全体で「原料から環境対応を進める」仕組み(※)を今まさにつくっているところです。

※Carbopath™

——LPFで使うリグニンとあわせて、両方の原料を自然由来にできるということですね。

S.N:はい。LPFではフェノールの一部をリグニンに置き換えていますが、ホルマリンも環境由来のメタノールで作ることで、接着剤全体の“バイオマス度”をさらに高めることができます。どちらか片方ではなく、両方をサステナブルにできるのがグループとしての強みですね。

Y.T:原料を自社グループとしてつくれるというのは大きなアドバンテージです。それによって、品質も環境面も一貫して管理できる体制が整えられます。

S.N:最近では、バイオマス由来の原料を使った製品であることを証明するための国際的な認証制度があります(※)。私たちはその認証を国内接着剤メーカーで初めて取得し、原料の流れをしっかり管理できる仕組みを構築しています。言葉だけでなく、実際に「証明できるサステナブル」を目指しています。環境対応も品質も両立させる。それが、私たちが化学の力で社会に貢献できる形だと思っています。

Y.T:LPFを通して、私たち自身も「どうすれば持続可能な製品を届けられるか」を考え続けてきました。これからも、グループ全体で知恵を出し合いながら、もっと良いカタチにしていけたらと思います。

※ISCC PLUS認証を清水工場と水島工場で取得

07 挑戦は終わらない。“信頼のものづくり”は次のステージへ

——LPFという新製品開発を振り返ってみて、どんな学びを得ることができましたか?

T.T:開発というと、どうしても“技術”のイメージが強いと思いますが、実際は人との関わりの中でしか前に進めない仕事だと感じました。実験だけでなく、製造現場での知恵や営業からの声があって、ようやくカタチになる。LPFは、まさにチームでつくった製品です。

S.N:そうですね。どれだけ性能が良くても、安定的に製造できなければ意味がないし、お客様が安心して使えなければ、やはり完成とは言えません。“いいものを、ちゃんと出す”という意識を貫き、最後まで責任を持つことの大切さを改めて感じました。今回得られた知見は、今後の新しい開発にも必ず生きていくはずです。社会のニーズはどんどん変わりますが、どんな時代でも「安全で持続可能な製品を届けたい」という想いは変わりません。

Y.T:「サステナブル」はよく耳にする言葉になっていますが、それを“現実のもの”にするのは簡単ではありません。ですが、技術開発・製造・営業が同じ方向を向いて動けば、確実にカタチにできる。その実感が、私たちの次の挑戦への原動力になっています。

——今回の開発は、製品づくりを越えて、“チームづくり”の物語でもあったのかもしれませんね。

S.N:そうかもしれません。お互いの得意分野を持ち寄って、一緒により良いものをつくる。そんな関係をこれからも大切にしていきたいです。

働く環境